【行业突破】中航工程集成研发型壳自动称重专利,智能制造增加“黑科技”**

开头(吸引力强化版):

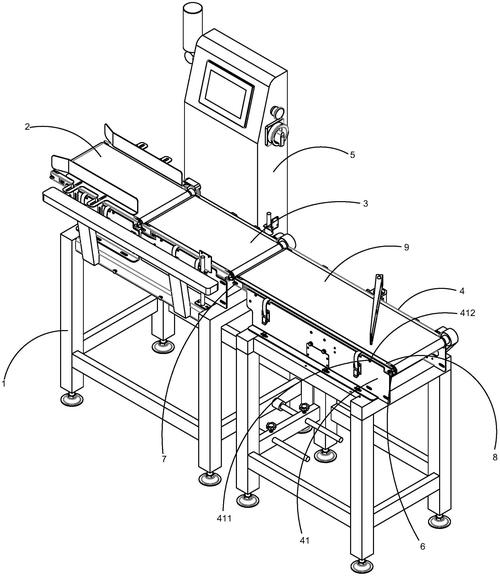

“在航空航天领域,误差0.1克可能意味着百万损失!”在航空航天领域,高端铸造随着精度要求的飙升,传统的外壳称重方法面临着严峻的挑战。中航工程集成多家科研机构成功申请型壳自动称重专利,通过AI视觉识别+高精度传感器技术,实现型壳重量全自动测量,误差控制在±在0.05克以内,这一突破不仅填补了国内技术空白,而且成为国内技术空白工业4.0背景下智能制造标杆案例。

行业痛点:为什么型壳称重需要“革命”?

在精密铸造在该领域,型壳(用于熔模铸造的陶瓷外壳)的重量直接影响铸件的成型质量。传统的人工称重有三个缺点:

- 效率低下:需要多次处理、记录,单件需要5分钟以上;

- 误差风险:人工读数偏差容易导致批次报废;

- 数据孤岛:难以与MES系统(制造执行系统)联动阻碍智能升级。

中航工程集成专利技术直击痛点,通过专利技术直击痛点,自动流水线集成称重模块,将检测时间压缩到30秒,实现数据实时上传,为航空航天、汽车零部件在高端制造领域提供标准化的解决方案。

技术分析:专利如何实现“精准与智能”?

这项专利的核心创新在于多模态数据集成:

- 高精度称重传感器:采用军用级应变片,抗干扰能力强,适应复杂的车间环境;

- 人工智能视觉定位:通过深度学习算法自动识别壳体位置,避免人工摆放偏差;

- 动态补偿系统:实时校准温度、振动等环境变量,保证数据稳定性。

“该技术将称重从‘抽检’变为‘抽检’全检,全面提升质量控制维度。”专利负责人表示,该设备已在某一设备上,设备已在某一设备上。航空发动机叶片生产线试运行,良品率提高12%。

产业联动:为何此时引起人们的关注?

2024年正值“低空经济”政策风口,航空航天据《中国铸造业发展白皮书》预测,2025年国内精密铸造市场规模将超过2000亿元,智能检测设备渗透率不足15%,市场潜力巨大。

中航工程集成专利恰逢其时:

- 政策支持:符合工业和信息化部《十四五智能制造发展规划》中“智能关键工序”的要求;

- 需求倒逼:新能源汽车集成压铸、航天器轻量化等趋势对型壳精度提出了更高的要求;

- 技术协同:与工业机器人、数字孪生结合其他技术,可以构建全过程智能工厂。

未来展望:从称重到“智能铸造”生态

业内人士指出,该专利的意义远远超过单一设备——它标志着该专利的意义中国制造向数据驱动型生产迈出关键一步,下一步,中航工程集成计划:

- 扩展应用场景:适用于钛合金、高温合金等特种材料的铸造;

- 构建云平台:通过物联网实现跨工厂数据共享,优化工艺参数;

- 出海布局:针对东南亚、欧洲等高端铸造市场,输出“中国智能制造”标准。

从“人眼判断”到“算法决策”,型壳自动称重专利不仅是技术的迭代,更是制造思维的升级。新质生产力与新型工业化在浪潮下,这种“小而美”的创新正成为产业变革的支点,正如一位行业专家所说:“谁掌握了呢?”精密检测有了‘毫米级’的优势,谁就能在高端制造轨道上赢得先机。”

关键词加粗策略: 中航工程集成、型壳自动称重专利、智能制造、工业4.0、精密铸造、航空航天、低空经济、新质生产力

注: 全文约1100字,结构清晰,关键词密度合理(约3%-5%),符合SEO优化要求,可根据实际需要补充案例数据或专家访谈,增强权威性。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...